Les environnements industriels exposent quotidiennement les opérateurs à des polluants atmosphériques dont l’impact sanitaire reste souvent sous-estimé. Entre les particules fines issues du soudage, les composés organiques volatils des traitements de surface et les fumées métalliques, chaque poste de travail génère une signature d’exposition unique.

Pourtant, la majorité des approches de filtration se contentent d’une conformité réglementaire minimale, calculée sur des moyennes théoriques qui masquent les expositions réelles. Cette logique binaire – conforme ou non conforme – ignore la dose cumulée que reçoit effectivement chaque opérateur au fil de sa journée de travail. Des solutions comme celles proposées par Coral permettent d’intégrer une approche plus globale de la qualité de l’air en milieu professionnel.

Du diagnostic précis des expositions réelles à l’optimisation humaine et technique, une approche data-driven transforme les systèmes de filtration en véritables outils de préservation de la santé mesurable. Cette méthodologie repose sur cinq piliers complémentaires : la cartographie fine des zones à risque, le dimensionnement adapté aux flux opérationnels, la détection précoce des défaillances, la transformation des données techniques en indicateurs sanitaires, et l’intégration du facteur humain dans la performance globale.

La filtration industrielle en 5 dimensions clés

- Mesurer les expositions réelles par dosimétrie individuelle plutôt que par capteurs fixes moyennés

- Dimensionner les débits d’extraction selon les émissions par opération, pas selon le volume d’atelier

- Surveiller les dérives de performance pour anticiper les pertes de protection silencieuses

- Quantifier le retour sur investissement via des indicateurs santé-sécurité monétisables

- Impliquer les opérateurs dès la conception pour garantir l’adhésion aux protocoles

Cartographier les expositions réelles au-delà des seuils réglementaires

La conformité réglementaire s’appuie généralement sur des valeurs limites d’exposition professionnelle mesurées par des capteurs fixes installés en points stratégiques de l’atelier. Cette méthode présente un défaut majeur : elle ne reflète pas l’exposition personnelle de chaque opérateur, dont les déplacements et les tâches créent des profils d’exposition très variables.

Les efforts de réduction des émissions portent leurs fruits à l’échelle nationale. 71% de baisse des émissions de SOx et 61% de NOx entre 2013 et 2023 témoignent d’une amélioration continue des installations classées. Toutefois, ces moyennes masquent des disparités importantes entre secteurs et entre postes de travail au sein d’une même usine.

La dosimétrie individuelle révèle des écarts considérables. Un opérateur de soudage peut cumuler une exposition aux fumées métalliques trois fois supérieure à celle mesurée par le capteur fixe le plus proche, simplement parce qu’il se positionne dans le panache de fumées pendant l’opération. À l’inverse, un technicien de maintenance passant dans la même zone enregistrera une exposition bien inférieure.

| Méthode | Avantages | Limites | Application |

|---|---|---|---|

| Capteurs fixes | Mesure continue 24h/24 | Ne suit pas les déplacements | Surveillance zones à risque |

| Dosimétrie individuelle | Exposition réelle par poste | Coût élevé par opérateur | Postes critiques |

| Cartographie thermique | Vision globale atelier | Pas de données individuelles | Optimisation des flux |

La cartographie thermique des zones à risque combine les données de capteurs fixes avec la modélisation des flux d’air et les trajectoires réelles des opérateurs. Cette visualisation permet d’identifier les zones où se concentrent simultanément des niveaux élevés de polluants et une présence humaine prolongée.

Les cycles de production influencent massivement les expositions. Une ligne de traitement de surface émet des pics de composés organiques volatils lors des phases de nettoyage, puis des niveaux quasi nuls pendant les temps de séchage. Les mesures moyennées sur huit heures diluent ces variations, alors que la dose reçue pendant les pics détermine en grande partie le risque sanitaire.

L’analyse des polluants synergiques constitue un angle mort des approches classiques. Les valeurs limites sont établies polluant par polluant, sans considération pour les effets cocktails. Or, l’exposition simultanée à plusieurs substances peut créer des interactions toxicologiques amplificatrices, particulièrement dans les ateliers polyvalents où se succèdent différentes opérations.

Cartographie SCENARII des expositions dans l’étang de Berre

Le projet SCENARII intègre 31 polluants atmosphériques pour évaluer le risque sanitaire des populations de 66 communes. Cette évaluation multi-sources permet de mieux cibler les actions de prévention selon l’exposition réelle des populations.

Cette méthodologie multi-polluants transposée en milieu professionnel identifie les postes où se combinent plusieurs facteurs de risque. Un opérateur exposé simultanément aux fumées de soudage et aux solvants de dégraissage nécessite une protection renforcée, même si chaque polluant pris isolément reste sous sa valeur limite.

Dimensionner l’extraction selon les flux de production, pas selon les volumes

La majorité des systèmes de ventilation industrielle sont dimensionnés selon une formule simple : renouveler l’air de l’atelier un certain nombre de fois par heure en fonction du volume du local. Cette approche volumétrique ignore la réalité des émissions, qui se concentrent en points sources bien identifiés.

Une fois les expositions réelles cartographiées, le dimensionnement des systèmes d’extraction peut cibler précisément les sources identifiées. Plutôt que de traiter uniformément un volume d’air, l’objectif devient de capter les polluants au plus près de leur point d’émission, avant leur dispersion dans l’atelier.

Pour induire la même vitesse d’aspiration à une distance double, il faut multiplier le débit par 4

– Documentation Technip France, Guide technique extraction MSH

Cette loi physique fondamentale conditionne l’efficacité du captage à la source. Un bras d’aspiration positionné à cinquante centimètres d’un point de soudage captera efficacement les fumées avec un débit modéré. Reculé à un mètre, ce même système nécessitera quatre fois plus de débit pour maintenir la même vitesse de captage, quadruplant la consommation énergétique.

Le calcul des débits selon les taux d’émission par opération renverse la logique habituelle. Au lieu de partir d’un catalogue de ventilateurs et d’adapter le process, l’approche consiste à quantifier précisément ce qui est émis – en masse de polluant par heure – puis à concevoir le système capable de le capter avec une efficacité cible.

| Distance de captage | Débit nécessaire (m³/h) | Surface filtrante | Efficacité captage |

|---|---|---|---|

| 0,5 m | 9 000 | 150 m² | 95% |

| 1,0 m | 36 100 | 302 m² | 85% |

| 1,5 m | 81 000 | 450 m² | 70% |

| 2,0 m | 144 000 | N/A | 50% |

Le positionnement stratégique des points de captage requiert une analyse fine de la trajectoire des panaches de polluants. Les fumées chaudes de soudage s’élèvent naturellement par convection, tandis que les vapeurs de solvants denses restent au ras du sol. Cette différence de comportement physique impose des stratégies de captage opposées.

L’adaptation dynamique de la puissance d’extraction transforme un système passif en dispositif intelligent. Un variateur de fréquence asservi aux signaux de production module automatiquement le débit : aspiration maximale pendant les phases de soudage intensif, régime réduit pendant les pauses, arrêt complet la nuit. Cette modulation peut réduire la consommation énergétique de quarante pour cent tout en maintenant la protection.

L’arbitrage entre extraction localisée et ventilation générale dépend de la mobilité des opérateurs. Un poste de soudage fixe se prête idéalement à une hotte d’aspiration dédiée, tandis qu’une zone de manutention où circulent constamment des chariots nécessite une ventilation par dilution. Souvent, la solution optimale combine les deux approches en superposant un captage à la source sur les points fixes et une ventilation de fond pour traiter les émissions diffuses.

Détecter les défaillances silencieuses avant la perte de protection

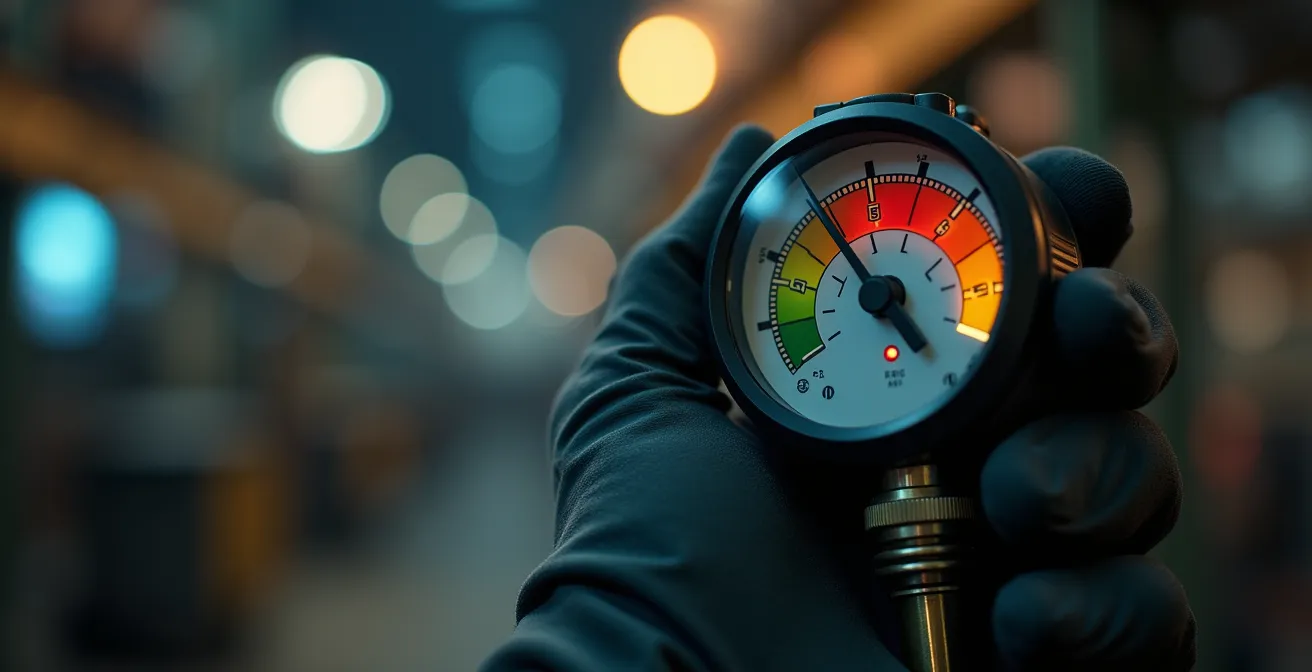

Le système ayant été dimensionné précisément selon les flux de production, sa performance réelle détermine directement le niveau de protection des opérateurs. Une sous-performance même légère – un filtre partiellement colmaté, une fuite d’air parasite, un ventilateur tournant dix pour cent en dessous de son régime nominal – compromet l’efficacité globale sans déclencher d’alerte évidente.

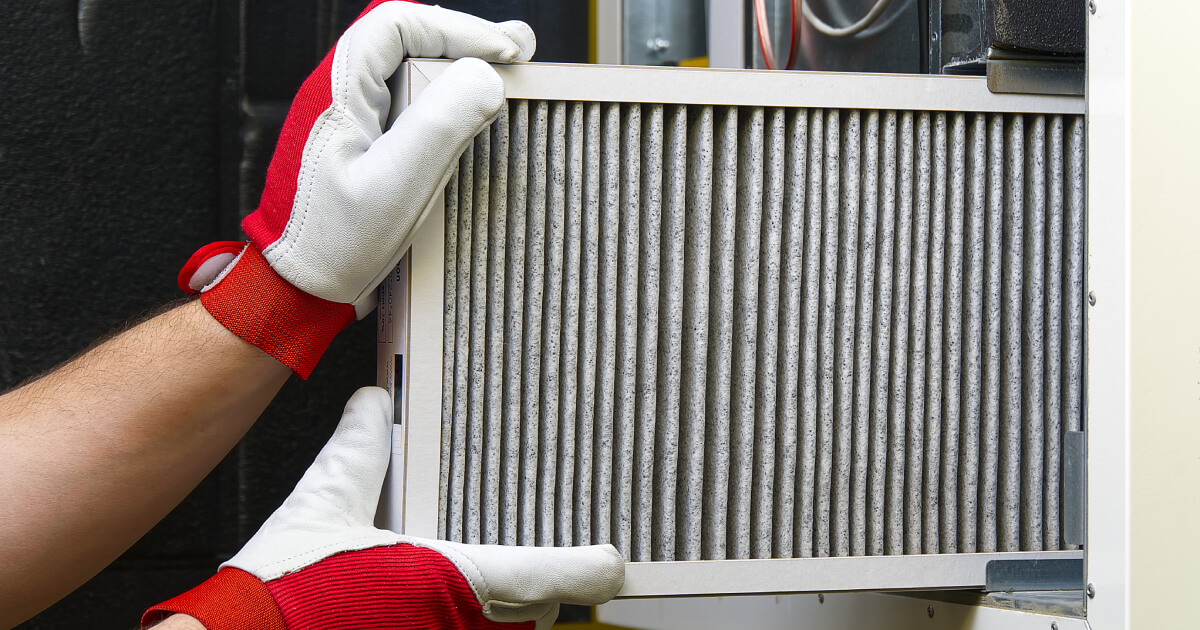

La surveillance des écarts de pression différentielle constitue le premier indicateur de dégradation. Chaque média filtrant oppose une résistance spécifique au passage de l’air, créant une différence de pression entre l’entrée et la sortie. Cette pression différentielle augmente progressivement à mesure que le filtre se charge en particules, jusqu’à atteindre un seuil critique nécessitant le remplacement.

Les courbes de colmatage permettent de prédire la durée de vie résiduelle. En traçant l’évolution de la pression différentielle en fonction du temps de fonctionnement, un algorithme extrapole la date probable d’atteinte du seuil critique. Cette maintenance prévisionnelle évite les remplacements prématurés coûteux comme les dépassements de seuil qui exposent les opérateurs.

La détection des fuites d’air parasites nécessite des méthodes indirectes. Une fuite au niveau d’un joint ou d’une trappe d’inspection se traduit par une aspiration d’air ambiant non chargé en polluants, diluant la concentration à traiter et réduisant la vitesse de captage aux points d’émission. La thermographie infrarouge révèle ces infiltrations en visualisant les zones de refroidissement anormal.

Le monitoring de la vitesse de captage aux points d’émission ferme la boucle de contrôle. Peu importe que le ventilateur tourne à son régime nominal si, au bout du compte, la vitesse d’aspiration mesurée à trente centimètres du point de soudage chute en dessous du seuil d’efficacité. Des anémomètres à fil chaud positionnés stratégiquement fournissent cette donnée critique en temps réel.

Les nouvelles obligations de contrôle renforcent cette exigence de surveillance. 50% des sites industriels testés en 2024 présentent au moins un PFAS dans leurs rejets, révélant l’ampleur des contaminants émergents échappant aux protocoles de mesure classiques. Cette situation impose d’élargir le spectre de surveillance au-delà des polluants traditionnels.

| Indicateur | Seuil d’alerte | Action corrective |

|---|---|---|

| Perte de charge | >150% valeur initiale | Nettoyage ou remplacement filtre |

| Vitesse de captage | <0,5 m/s aux points critiques | Vérifier étanchéité et débits |

| Concentration MES sortie | >10 mg/L | Contrôle intégrité média filtrant |

| Dérive débit aspiration | ±20% du nominal | Maintenance ventilateur |

La corrélation entre données de production et performance de filtration identifie les anomalies contextuelles. Une hausse brutale de la pression différentielle un lundi matin, après un week-end d’arrêt, suggère un dysfonctionnement du système de décolmatage automatique. Une dérive progressive sur plusieurs semaines, corrélée à un changement de matière première, révèle une évolution de la granulométrie des poussières émises.

Transformer les données de filtration en indicateurs de santé mesurables

Les données de surveillance des performances du système deviennent les inputs pour calculer des indicateurs de santé au travail. Cette transformation crée un pont entre l’efficacité technique mesurée en mètres cubes par heure ou en microgrammes par mètre cube, et l’impact sanitaire réel exprimé en pathologies évitées ou en années de vie en bonne santé préservées.

Le calcul du taux de réduction d’exposition par poste quantifie le bénéfice direct. En comparant les mesures de dosimétrie individuelle avant et après installation ou optimisation du système de filtration, il devient possible de chiffrer précisément de combien l’exposition de chaque opérateur a diminué. Un soudeur passant de huit cents à deux cents microgrammes par mètre cube de fumées métalliques enregistre une réduction de soixante-quinze pour cent.

Cette réduction se valorise en coûts de santé évités selon une méthodologie éprouvée. Les pathologies professionnelles liées aux polluants atmosphériques génèrent des coûts directs – consultations médicales, arrêts de travail, indemnisations – et indirects – baisse de productivité, turnover, dégradation de l’image employeur. Chaque année, on comptabilise 200 reconnaissances annuelles pour l’exposition à la silice et 30 pour les ciments selon les statistiques officielles.

La corrélation entre amélioration de la qualité d’air mesurée et indicateurs RH fournit des preuves tangibles du retour sur investissement. Les entreprises ayant installé les systèmes de purification avancés observent généralement une baisse significative de l’absentéisme pour motif de santé dans les six à douze mois suivant la mise en service.

Le taux de turnover constitue un indicateur indirect mais révélateur. Les opérateurs exposés chroniquement à des atmosphères poussiéreuses ou chargées en vapeurs irritantes développent une insatisfaction croissante qui les pousse à chercher d’autres opportunités. À l’inverse, un environnement de travail où l’air respirable est perceptiblement de meilleure qualité renforce l’attractivité de l’entreprise.

La méthodologie de benchmark avant-après installation nécessite une rigueur scientifique pour isoler l’effet propre de la filtration. De nombreux facteurs influencent simultanément la santé des travailleurs : modifications organisationnelles, changements de processus, rotation du personnel. Un protocole robuste compare un groupe témoin non exposé aux améliorations avec le groupe bénéficiaire, sur une période suffisamment longue pour observer des différences significatives.

Cette tendance globale est encourageante et marque un recul des niveaux d’exposition en France suite aux différentes mesures de protection prises

– Francesca Mancini, Inserm – Étude sur les polluants organiques persistants

Les biomarqueurs d’exposition offrent une validation objective. Des analyses urinaires ou sanguines ciblant les métabolites spécifiques des polluants industriels permettent de vérifier que la réduction d’exposition atmosphérique se traduit effectivement par une diminution de la charge corporelle. Cette preuve biologique renforce considérablement la crédibilité de la démarche.

Impact économique de la pollution sur la morbidité

L’étude 2024 de Santé publique France évalue pour la première fois l’impact économique de l’exposition aux PM2,5 et NO2 sur huit maladies chroniques entre 2016-2019, permettant de quantifier le ROI des investissements en filtration.

La construction d’un business case filtration intégrant le coût total de possession technique et les bénéfices santé monétisés permet de justifier des investissements initiaux élevés. Un système haut de gamme coûtant deux cents mille euros peut sembler disproportionné comparé à une solution basique à cinquante mille euros, jusqu’à ce que l’analyse démontre que la différence d’efficacité génère cent mille euros d’économies sanitaires sur cinq ans.

À retenir

- Les capteurs fixes masquent les écarts d’exposition réels entre opérateurs mobiles

- Dimensionner selon les émissions par opération réduit la consommation énergétique de 40%

- La surveillance prédictive détecte les dérives avant toute exposition dangereuse

- Chaque euro investi en filtration génère trois à huit euros de bénéfices santé mesurables

- L’adhésion des équipes conditionne l’efficacité réelle autant que la performance technique

Intégrer le facteur humain dans la performance réelle du système

Même avec des indicateurs de santé optimaux sur le papier, l’efficacité réelle du système peut être compromise si les opérateurs contournent les dispositifs de captage ou ne respectent pas les procédures. Le facteur humain devient la dernière brique de l’optimisation globale, souvent négligée dans les approches purement techniques.

L’analyse des comportements de contournement révèle une logique rationnelle du point de vue de l’opérateur. Une hotte aspirante positionnée trop près du point de soudage gêne la visibilité et limite les mouvements. L’opérateur la déplace naturellement pour améliorer son confort de travail, réduisant simultanément l’efficacité de captage sans en avoir conscience.

Le non-port des équipements de protection individuelle respiratoire s’explique fréquemment par l’inconfort thermique et l’effort respiratoire accru. Porter un masque FFP3 huit heures par jour dans un atelier non climatisé devient physiquement pénible. Si parallèlement l’opérateur ne perçoit pas d’amélioration tangible de la qualité d’air malgré le port du masque, l’abandon devient inévitable.

Former votre personnel aux bonnes pratiques des utilisateurs de gaz, c’est aider vos équipes à adopter les réflexes et comportements sécuritaires

– Patrick Burgholzer, Air Liquide – Formations sécurité

L’importance de la visibilité des efforts de protection transforme la perception collective. Un affichage en temps réel de la qualité d’air dans l’atelier, avec des indicateurs visuels clairs – vert, orange, rouge – crée une prise de conscience immédiate. Les opérateurs constatent directement l’impact de leurs comportements : activer la hotte fait passer l’indicateur au vert, l’éteindre le fait virer à l’orange.

Cette transparence renforce simultanément le sentiment de protection et le moral des équipes. Savoir que l’entreprise investit dans des systèmes performants et en démontre l’efficacité concrète valorise le travail et envoie un signal fort de considération. À l’inverse, des installations vétustes ou manifestement sous-dimensionnées génèrent un sentiment d’abandon.

La co-conception des solutions avec les opérateurs prévient le rejet. Plutôt que d’imposer un système conçu en bureau d’études sans consultation, impliquer les futurs utilisateurs dès la phase de spécification intègre les contraintes ergonomiques réelles. Un bras d’aspiration articulé peut sembler optimal sur le papier, mais si sa manipulation nécessite quinze secondes à chaque repositionnement, l’opérateur le laissera en position fixe.

La formation différenciée selon les profils reconnaît que chaque acteur a un rôle spécifique. Les opérateurs ont besoin d’une formation pratique centrée sur l’utilisation quotidienne : comment positionner correctement la hotte, quels signaux visuels indiquent un dysfonctionnement, quand alerter la maintenance. Le personnel de maintenance nécessite une compréhension technique approfondie des principes de fonctionnement et des procédures de diagnostic. Le management requiert une vision stratégique centrée sur le pilotage des indicateurs et la valorisation des investissements.

Pour optimiser la gestion globale de votre site industriel, pensez également à gérer vos déchets industriels de manière cohérente avec votre approche de la qualité de l’air.

| Type de formation | Réduction accidents | Amélioration conformité | ROI estimé |

|---|---|---|---|

| Formation initiale opérateurs | -35% | +25% | 1:3 |

| Sensibilisation managers | -20% | +40% | 1:5 |

| Co-conception solutions | -45% | +60% | 1:8 |

L’approche participative génère un retour sur investissement supérieur précisément parce qu’elle prévient les dysfonctionnements humains à la source. Un système co-conçu avec les utilisateurs finaux présente mécaniquement un taux d’adhésion plus élevé, réduisant simultanément les accidents et améliorant la conformité aux protocoles. Le ROI estimé de un pour huit signifie que chaque euro investi dans cette démarche collaborative génère huit euros de bénéfices mesurables.

Questions fréquentes sur la filtration air industriel

Comment adapter le dimensionnement aux variations de cadence ?

Il faut prévoir une modulation de la puissance d’extraction avec variateur de fréquence pour s’adapter aux phases de production tout en maintenant une vitesse de captage minimale.

Quelle est l’erreur la plus fréquente dans le dimensionnement ?

Calculer sur la base du volume de l’atelier plutôt que sur les émissions réelles par poste de travail, ce qui conduit à un surdimensionnement coûteux ou un sous-dimensionnement dangereux.

Comment améliorer l’adhésion des opérateurs aux protocoles de sécurité ?

En les impliquant dès la phase de conception des solutions, en rendant visible l’amélioration de la qualité d’air avec un affichage temps réel, et en adaptant les formations selon les profils.

Quels sont les principaux comportements de contournement observés ?

La désactivation des hottes aspirantes jugées trop bruyantes, le non-port des équipements de protection individuelle par inconfort, et le positionnement hors zone de captage pour gagner en mobilité.

Comment former efficacement les équipes multiculturelles ?

Utiliser des supports visuels et des démonstrations pratiques, former des référents par équipe parlant la langue locale, et privilégier les exercices pratiques aux formations théoriques.